Der Koloss im Treppenraum

In …ähem… letzter Zeit… hab ich ja recht wenig zum Innenausbau an sich geschrieben. Zum Teil lag das daran, dass so ein Hausbau doch irgendwie ein Riesenhaufen Arbeit ist, zm anderen aber auch, dass es kaum etwas gab, worüber sich ein Artikel gelohnt hätte. Wir hatten ja zuerst die Dämmung in die Wände gedrückt und haben die dann danach mit Fermacellplatten beplankt. Es ist echt erstaunlich, wie sehr sich mit jeder neuen „Schicht“ an den Wänden das Raumgefühl ändert, trotzdem lässt sich das kaum in Artikeln rüberbringen. Nach den Platten haben wir dann die Dampfsperrfolie auf den Wänden und den Decken verklebt. Teilweise eine recht mühsame Kleinarbeit in den Ecken, aber auch hier nähern wir uns fast dem Ende.

Nur um einen „Angstgegner“ haben wir uns erfolgreich die ganze Zeit gedrückt: Die Dachschräge im Treppenhaus. Unser Baumarktgerüst konnte man (vor Einbau der Treppe) einfach nicht hoch genug bauen, um diese Stelle zu erreichen Unsere ursprüngliche Hoffnung, das Gerüst auf der Treppe aufzubauen, hatte sich auch erledigt, weil die Treppe dafür einfach zu schmal ist. Hätten wir die Füße vom Gerüst abgebaut, wäre es gegangen, aber dann ist das Gerüst ziemlich kippelig und der nagelneuen Treppe hätten die Metallkanten bestimmt auch nicht gefallen. Also kam die nächste Option auf den Tisch: Ein Baugerüst selbst aus Holz maßgenau in die Treppe hinein bauen.

Nachdem ich ein paar Tage auf dem Problem rumgekaut hatte, entschied ich mich dann für eine kleinere Variante als zuerst geplant, die man leichter aufbauen und auf der Treppe in unterschiedlichen Höhen aufstellen konnte. Bauholz haben wir ja noch genug vor der Tür liegen für den Dachbodenausbau, also los:

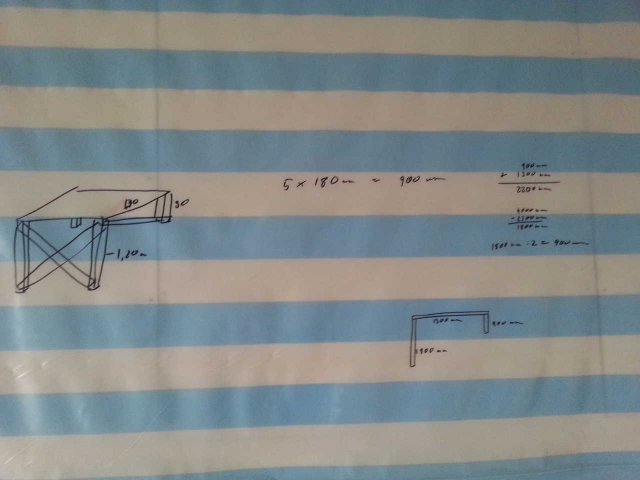

Da Genauigkeit bei so einem Projekt ja alles ist, hab ich mir erstmal eine präzise Skizze gemacht:

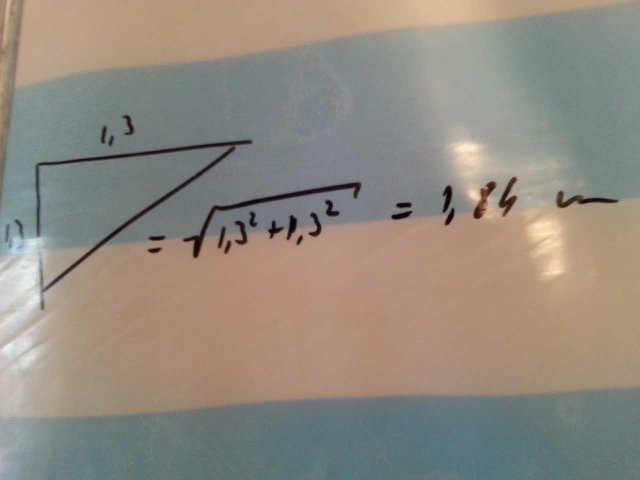

Dann hab ich die Maße der einzelnen Stufen und der vorhandenen Balken genommen und mit ein wenig Mathematik…

kamen dann die Schnittmaße heraus. Als Beplankung hab ich die Baubohlen genommen, die vorher das Loch zum Keller abgedeckt haten. Wie praktisch, dass zwei Tage später unsere Kellertreppe endlich kommen sollte.

Danach gings ans Sägen und Montieren. Übrigens mal so nebenbei: Wenn Du bei 4°C im T-Shirt arbeitest und dabei schwitzt, sind die Bauteile fürs Gerüst echt schwer… In Ermangelung eines vernünftigen Zimmermannswinkels hab ich mir mit einem kleinen Trick mit dem Zollstock beholfen:

Am Ende hatte ich dann mit ca. 150 Schrauben und ein paar verstärkten Metallwinkeln diese Plattform zusammengebau:

Der erste Test (und alle weiteren) war übrigens sehr ermutigend: Das Gerüst steht absolut wackelfrei, hinterlässt auf den Schutzplatten auf den Treppenstufen keine Spuren und ist damit um Längen besser als das Baumarktgerüst. Den großen Nachteil haben wir dann erkannt, als wir es zum ersten Mal zwei Stufen nach oben gewuchtet haben: Das Ding ist SACKSCHWER! Opa und ich konnten es mit Mühe ein paar Zentimeter anheben, ich schätze es wiegt so etwa 120-140 kg! Bei dieser Erkenntnis kam schlagartig die Frage: Geht das gut, oder kracht uns die Treppe ein?

Eine kurze Überlegung brachte uns Klarheit: Andrea arbeitet ja beim Rettungsdienst. Wenn dort drei Mann eine dicke Oma mit gebrochenem Bein die Treppe runterwuchten, haben wir etwa 400kg Belastung auf der Treppe. Das muss sie aushalten und mit Sicherheit auch noch einiges mehr, sonst wird sie sicherlich nicht in Deutschland verbaut werden dürfen. Der deutschen Bürokratie sei also dieses eine Mal gedankt; ein Gerüst, selbst wenn es 150kg wiegen würde, dürfte kein Problem darstellen.

Mit dieser stabilen Plattform war es dann leicht, den Rest des Treppenraums fertig zu machen. In der „Treppenecke“, wo die Stufen um die Kurve laufen, hab ich auf die letzte halbwegs gerade Stufe eine Leiter gestellt und so gearbeitet.