Umbau auf elektrische Rolladen bei unserem Massa-Haus, Teil 2

Nachdem ich in Teil 1 den Rolladenkasten großzügig in seine Einzelteile zerlegt hab, gehts heute im zweiten Teil mit dem Einbau des Motors weiter.

Dafür hab ich zuerst den blauen Pömpel aus der Welle gezogen:

Danach kann man dann den Motor einsetzen:

Achtung: Der Motor muss wirklich bis zum Anschlag in der Welle sitzen, sonst funktioniert die Abschaltung in den Endpositionen nicht!

Für den Wiedereinbau muss die Welle gerade im Kasten sitzen. Es reicht also nicht, einfach nur den Halter irgendwo an die Stelle zu spaxen, wo vorher die Kurbel saß. Andererseits bleibt es natürlich ein Rolladen, Genauigkeit bis auf den Nanometer ist also auch nicht erforderlich. Ich hab ganz einfach mit dem Bandmaß gemessen, wie hoch und wie weit hinten der Mittelpunkt des Lagers im Rolladenkasten sitzt:

Die Maße hab ich auf die andere Seite übertragen, damit hab ich also schonmal bestimmt, wo der Mittelpunkt der Welle hinterher rauskommen soll. Den Mittelpunkt hab ich dann mit einer der Fermacell-Schrauben markiert:

Das hat den Vorteil, dass man den Halter einfach darüber hängen kann, damit ist er schonmal grob ausgerichtet. Ich hab ihn dann mit den vier Schrauben angeschraubt, die vorher den Kurbelantrieb gehalten hatten:

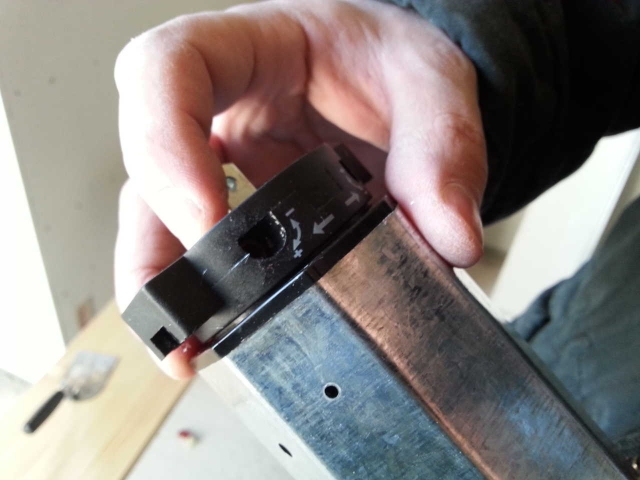

Als nächstes wird die Welle mit dem neuen Motor in den Halter gesetzt. Auf der anderen Seite hab ich die schwarze Hülse einfach wieder herausgezogen, bis die Welle ohne großes Spiel in dem Lager saß:

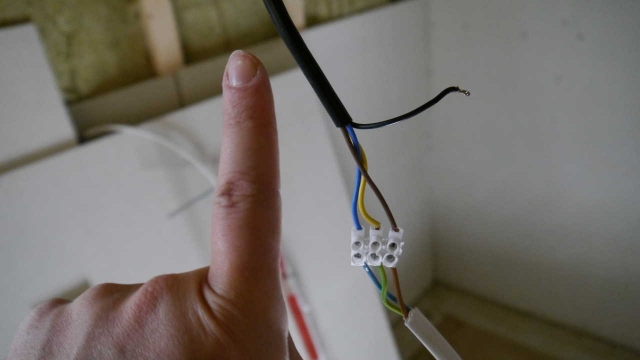

Zeit, den Motor zum ersten Mal laufen zu lassen! Damit man den Rolladen anschrauben kann, muss der Motor erst ganz nach unten gefahren werden. Dafür haben Bauhelfer Karl und ich uns mit einem Stecker, Lüsterklemmen und einem Stück Kabel ein absolut VDE-konformes Testkabel zusammengeschustert:

Wenn das Kabel rechts im Kasten ist, ist das braune Kabel zum Hochfahren, das Schwarze zum Runterfahren. Blau ist der Nullleiter, grün-gelb die Erdung. Nicht, dass das hier noch was geholfen hätte…:-D

Nur so am Rande: Das ist natürlich eine ganz üble Pfuscherei. Wir haben das Testkabel nur verwendet, um den Rolladen einmal runter fahren zu lassen und um den Anschlag oben einzustellen. Der „richtige“ Anschluss wird später von meinem Kumpel Tobi gemacht, der das mal gelernt hat. Ich hoffe, er hat nicht bei dem Anblick gerade nen Herzinfarkt bekommen…

Also: Welle bis zur unteren Endposition fahren lassen, danach hab ich dann die schwarze Hülse wieder mit Schrauben fixiert und die Bänder vom Rolladen wieder festgeschraubt, natürlich durch „frisches“ Blech und nicht durch die alten Löcher, sonst hält das Ganze womöglich später nicht richtig. Bei der Hülse hab ich die Originalschrauben recycled, bei den Bändern geht das aber nicht, weil sie zu lang sind. Versucht man es trotzdem, kratzen die Schrauben hinterher beim Rauf- und Runterfahren am Motor entlang… Ein herrliches Geräusch. Also werden hier die kurzen Schrauben verwendet, die beim Motor in der Verpackung lagen:

Damit ist der Einbau des Motors soweit fertig. Als nächstes hab ich mir Gedanken gemacht, wie man am besten das Kabel aus dem Roladenkasten raus bekommt, ohne durch irgendeinen der statisch ja so heiligen Holzbalken zu bohren.

Wir hatten an dem Tag zufällig den Kundendienst von Massa im Haus, weil noch eine Fensterscheibe mit Kratzer gegen eine einwandfreie getauscht werden wurde. Der Monteur meinte, man könnte ohne Probleme seitlich durch den Holzbalken bohren, das würde im Werk genauso gemacht. Auf Nachfrage war unser Bauleiter aber von dem Plan nicht so begeistert, deswegen haben wir unsere Löcher schräg in das „Dach“ des Rolladenkastens gebohrt, das Kabel da durch gezogen und dann vorne um den Holzbalken herum in das Fach seitlich neben dem Fenster. Wir werden da später eine Verteilerdose einsetzen, dann kann man den Motor problemlos ans Stromkabel anklemmen und auch hinterher nochmal drankommen, wenn der Motor irgendwann den Geist aufgibt.

Die Fermacellplatten haben wir an der Stelle, wo das Kabel am Balken vorbei geht, entsprechend zugesägt, hinterher kommt ja sowieso noch Rigips drüber.

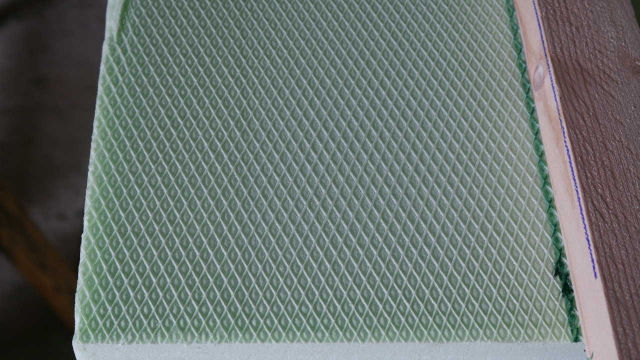

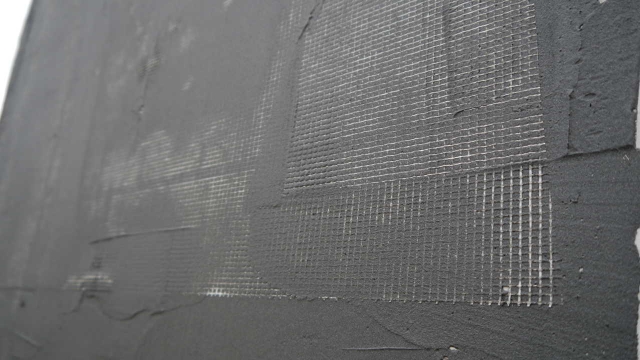

Damits hinterher nicht kalt durch das Loch zieht, haben wir es einfach mit Dämmschaum verschlossen, Dabei haben wir dann auch gleich noch den restlich Spalt oberhalb des Rolladenkastens ausgeschäumt, da waren die Monteure im Werk nämlich eher sparsam. Wenn der Schaum ausgehärtet ist, kann man Überstände hinterher leicht mit einem Cuttermesser beischneiden. Auch das Loch, durch das vorher die Kurbelstange ging, haben wir abgedichtet. Dabei merkt man übrigens sofort, wenn man nicht ordentlich gearbeitet hat: Bei einem Kasten auf der Wetterseite hatte ich diesen Schritt vergessen, und man merkte sogar am fertig zusammengebauten Kasten sofort, dass aus der Ecke eiskalte Luft kam. Wenn man die Hand drunter gehalten hat, konnte man den Luftzug sogar richtig spüren.

Als letzte Arbeit in diesem Teil kommt natürlich noch das ultimative Glücksgefühl: Der erste Probelauf!

Den oberen Anschlag haben wir hinterher dann noch justiert, einfach mit dem mitgelieferten Stab die Einstellschrauben an der Seite drehen. Wenn das Kabel nach vorn zeigt, ist immer die obere Schraube für den oberen Anschlag und die untere für den unteren.

Wow, jetzt ist der Artikel doch endlos lang geworden. Wer bis hierhin noch mitliest: Glückwunsch! Teil 3 dreht sich um die Erkerfenster, den Wiedereinbau der Fermacellblende und um die Abdichtung.